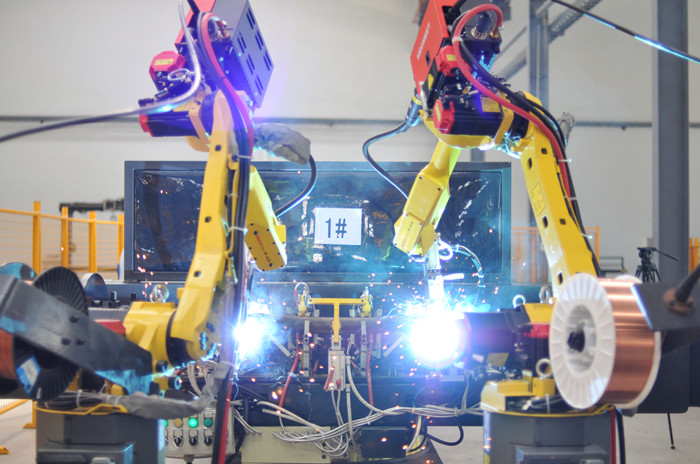

一机双工位焊接工作站

一机双工位焊接工作站

一机双工位焊接工作站

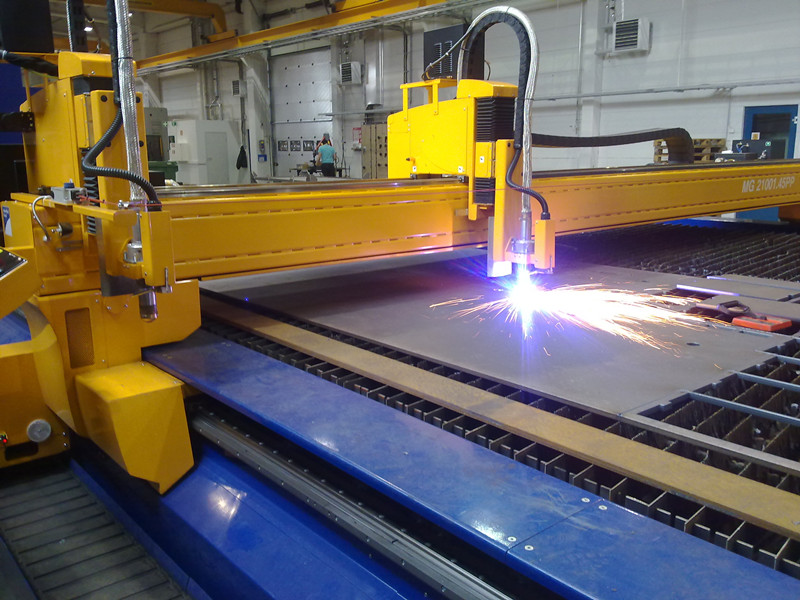

常州市海宝焊割公司是国内自动化焊接/切割系统供应商,公司以自身的技术实力和完善的服务保障体系服务于工程机械、机车车辆、煤矿机械、锅炉、石化、食品医药、管道建设、电力建设等行业。公司和世界著名的机器人厂商FANUC强强合作,致力于中厚板结构件制造领域的机器人系统的应用和工艺推广,针对用户的具体情况量身定制,提供给用户性价比非常高的焊接/切割机器人系统。

随着工业的发展,纯人工生产的焊接模式已经不能满足工厂的使用需求,自动化焊接越来越受到众多企业家的青睐。现在工人成本越来越高的,企业想降低人工成本那就需要增加机器设备。

1.机器人设备的选择

首先,根据叉车车架的焊接工艺和客户的预算标准,选择ABB公司的专用弧焊机器人IRB 1520。它有六个机械手轴和紧凑的上臂结构,是专为弧焊一体化设计的。控制系统配备IRC5控制器,包含控制机械臂、附加轴和外围设备所需的电子设备。标准控制软件支持机器人系统的所有方面,如运动控制、应用程序开发和执行以及通信。

2.焊接系统的配置

在焊接工作中,焊接系统的配置非常重要。在机器人焊接工作站中,选择的焊接系统不仅要满足焊接工件的一般焊接工艺要求,还要与机器人系统相匹配。

由于客户使用松下焊接电源进行现场手动焊接,因此他们希望松下焊接电源仍将用于机器人焊接工作站。但笔者查阅了松下送丝机和焊枪的接线图,发现无法与ABB的机器人系统连接。因此建议客户选择肯比的焊接系统匹配ABB的机器人控制系统。安装在Kenby焊接电源上的DeviceNet用于机器人控制器IRC5和电源之间的通信。

3.定位器和外围设备的选择

驱动部分选用ABB伺服电机、减速器和回转支承。这样,整个定位器的结构非常紧凑,承受的扭矩大,精度高。模拟前期选择单工位,机器人在工件装卸过程中停止工作,无法满足客户要求的生产时间。为了让机器人一直工作,提高生产时间,项目组经过讨论决定选择双工位,这样一个工件焊接完成后,机器人就可以立即焊接下一个工件。