用工量减少一半、产量却提高了4倍,海宝公司地轨双工位焊接机器人“合作愉快”

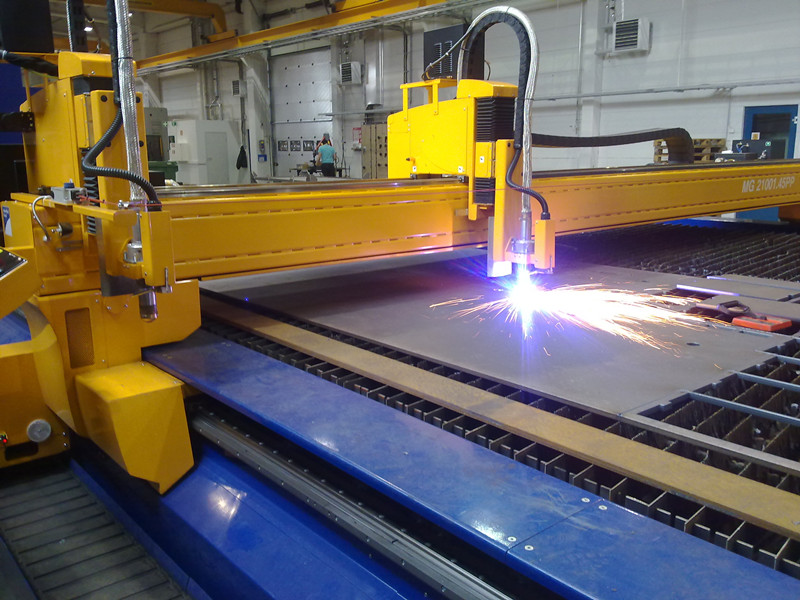

已阅读 1399 次12/21/2021随着常州海宝公司工业4.0建设进程的不断加快,各种自动化、智能化项目不断推出,自动水箱收线机器人从第八工厂开始逐步推广到各种软线工厂。为了做好降本降本工作,不断提高产品的自制加工能力,大星智能制造公司继去年5月引进龙门加工后,又迎来了一台双工位钢轨焊接机器人工作站,实现了机器人在钢轨上行走全过程的自制加工。

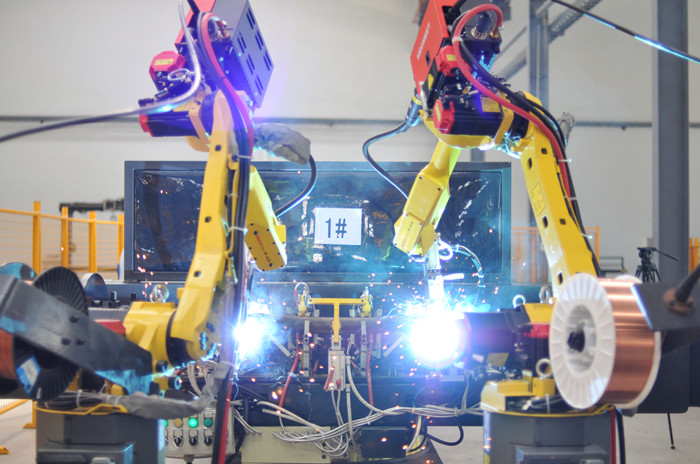

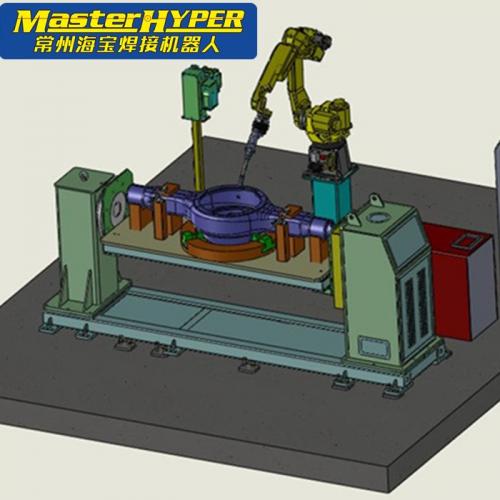

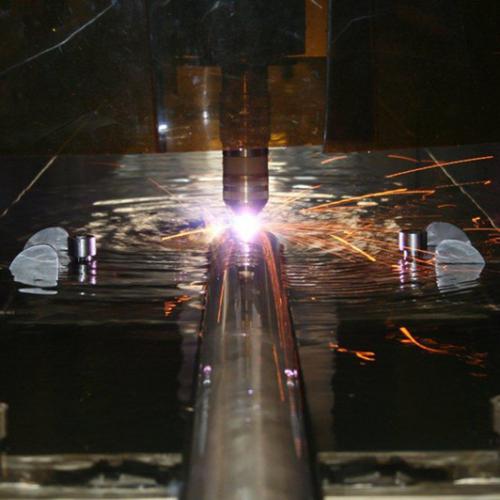

据常州海宝公司钣金金工车间主任邵一程介绍,双工位钢轨焊接机器人工作站主要由两台机器人及配套的定位器、焊接电源系统、机器人移动系统、工作站控制系统、焊接工装等设备组成。在设计焊接机器人工作站时,结合之前的带水箱自动焊接生产线的机器人,考虑到产能过剩,目前只增加一个机器人。在加工地轨时,双工位机器人可以同时焊接,在制作其他产品时,也可以单独独立焊接,提高了设备使用效率,节约了设备投资成本。曹亚兵还介绍,在使用机器人之前,地面钢轨的加工是通过手工一步一步焊接所有零件来完成的。由于地轨体积大、重量大,焊接过程中不易翻身,焊工需要在整个过程中不断变换姿势。手工焊接劳动强度大,员工长时间暴露在高温强光下。整个焊接过程中存在很多不稳定因素,整个过程中需要焊接的焊缝很多,需要反复查找确认焊缝。此外,在手工焊接中,很难保持运动的一致性和焊接质量的稳定性。由于双面焊接机器人配备了相应的夹具装置,整个焊接过程非常稳定,产品的焊接变形得到很好的控制。上下位置的波动差从目前的10毫米减小到5毫米,精度提高了50%左右。变形的有效控制直接节省了前期手工焊接后直线度矫正的生产工序,提高了质量和生产效率。

原钢轨焊接由两名焊工完成,一班可完成一套钢轨焊接。在此阶段,焊接工作站用于钢轨焊接,降低了对操作人员的技能要求。只需要一个人组装材料,固定在工装上后,机器人可以自动焊接,通过程序控制,一个班次可以加工四套。与以前的手工焊接相比,劳动消耗减少了50%,但产量增加了400%。员工的劳动强度也大大降低,整体生产效率明显提高。双工位焊接机器人不仅降低了员工的劳动强度,提高了产品的生产效率,还降低了企业的人工成本,增强了企业的市场竞争力。未来,智能制造公司还可以通过制造新的工装和修改工序来焊接和加工其他产品,以满足柔性生产的需求。为了进一步提高设备的使用效率,车间开始研究设计762工字轮的水平放线架和焊工工装,至大限度地提高设备的效率。在公司工业4.0建设的道路上,大星智能制造将紧跟公司发展步伐,不遗余力走自动化、智能化发展之路,逐步实现从传统机加工向智能生产的转变,为大星高质量发展、加快国际化进程提供坚强后盾。

查看所有评论(总共0条)评论列表